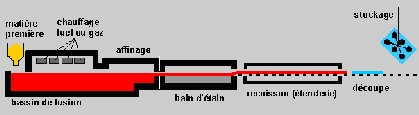

| Ce verre fondu est alors

débarrassé des bulles gazeuses et homogénéisé

dans la zone d’affinage vers 1350 °C et progressivement

refroidi jusqu’à 1000 °C environ.

Le verre liquide coule dans un four contenant de l’étain

en fusion de grande pureté. L’atmosphère

de ce four est réductrice pour éviter l’oxydation

du métal.

Le verre moins dense que l’étain « flotte

» sur celui-ci et forme un ruban dont l’épaisseur

naturelle est de l’ordre de 6 mm. Des dispositifs annexes

permettent de limiter ou d’accélérer l’étalement

de ce ruban de verre afin d’en maîtriser l’épaisseur

et le parallélisme des faces.

Le polissage est dû, pour la face supérieure,

à l’action du feu et pour la face inférieure,

au contact verre métal en fusion.

A la sortie du bain d’étain le verre est à

une température de l’ordre de 620 °C. Il

est alors suffisamment rigide pour être transporté

sur des rouleaux et introduit en continu dans un tunnel de

re-cuisson appelé « étenderie »

dans laquelle sa température s’abaisse progressivement

vers 250 °C. Pendant ce refroidissement lent le verre

a été libéré de toutes les contraintes

internes qui empêcheraient son exploitation future.

Le ruban de verre, qui s’est refroidi lentement à

l’air libre, est découpé automatiquement

en plateaux de 6000 x 3210 mm. Ceux-ci sont manipulés

à l’aide de ventouses vers l’aire de stockage

et expédiés à l’aide de véhicules

spéciaux.

Ce procédé mis au point par PILKINGTON (UK)

dans le courant des années 1960 est actuellement le

mode de fabrication de la glace le plus utilisé dans

le monde.

|